在航空航天、轨道交通、新能源汽车乃至精密机械领域,金属部件常常承受反复的应力作用。即使所受载荷远低于材料的静态强度极限,长期循环加载也可能导致“悄无声息”的失效——这就是金属疲劳。据行业统计,超过80%的机械结构失效源于疲劳问题。因此,金属疲劳测试不仅是质量控制的关键环节,更是产品安全与寿命预测的核心依据。

什么是金属疲劳?

金属疲劳是指材料在交变应力(或应变)作用下,经过一定循环次数后发生裂纹萌生、扩展并最终断裂的现象。其特点包括:

- 无明显塑性变形:断裂前往往无预警;

- 累积损伤机制:微小损伤随循环次数逐步累积;

- 对缺陷高度敏感:表面划痕、夹杂、孔洞等均可成为裂纹源。

疲劳失效的三个阶段

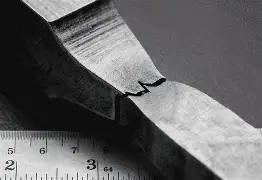

- 裂纹萌生阶段:在应力集中区域形成微观裂纹;

- 裂纹稳定扩展阶段:裂纹缓慢增长,占整个寿命的大部分;

- 瞬时断裂阶段:剩余截面无法承载载荷,突然断裂。

常见金属疲劳测试方法

不同应用场景对测试方法提出不同要求。以下是主流的几种测试类型:

| 测试类型 | 适用场景 | 特点 |

|---|---|---|

| 应力控制疲劳试验 | 高周疲劳(>10⁴ cycles) | 恒定应力幅值,模拟实际工况 |

| 应变控制疲劳试验 | 低周疲劳(<10⁴ cycles) | 控制应变幅,适用于塑性变形显著情况 |

| S-N曲线测试 | 材料基础性能评估 | 绘制应力-寿命关系曲线 |

| 裂纹扩展速率测试 | 断裂力学分析 | 测量da/dN与ΔK的关系 |

影响疲劳性能的关键因素

金属的疲劳行为并非仅由材料本身决定,环境与设计同样至关重要:

- 表面状态:粗糙表面易引发应力集中;

- 残余应力:压应力可延缓裂纹扩展,拉应力则加速失效;

- 温度与腐蚀环境:高温或腐蚀介质显著降低疲劳寿命;

- 载荷频率与波形:高频可能引起温升,非对称波形影响平均应力。

例如,在新能源汽车电池包支架的服役过程中,车辆振动、温差循环与道路盐雾共同作用,使得传统静态强度测试无法真实反映其长期可靠性——必须通过模拟实际工况的疲劳测试进行验证。

为什么非标疲劳测试越来越重要?

标准测试(如ASTM E466、ISO 1099)虽提供通用框架,但难以覆盖复杂产品的实际使用条件。越来越多企业转向非标定制化疲劳测试,以:

- 模拟真实多轴载荷谱;

- 引入温湿度、腐蚀等环境耦合因素;

- 针对特定结构(如焊接接头、复合材料界面)设计专属夹具与判据。

这种“贴近实战”的测试策略,能更精准地暴露设计薄弱点,避免后期召回或安全事故。

总结

金属疲劳是工程安全的“隐形杀手”,而科学、严谨的疲劳测试则是抵御风险的第一道防线。随着产品轻量化、高功率密度和长寿命需求的提升,疲劳性能评估已从“可选项”变为“必选项”。无论是新材料研发、结构优化,还是失效分析与寿命预测,高质量的疲劳数据都不可或缺。

深圳晟安非标检测专注于为新能源、汽车、电子及高端制造领域提供定制化非标测试解决方案。我们在金属疲劳、热管理、环境可靠性等方面具备CNAS资质认证的实验室能力,可依据客户实际工况设计高仿真度的疲劳试验方案,助力产品通过严苛验证,赢得市场信任。