在现代工业设计与制造中,产品的可靠性不仅取决于材料本身,更在于其在复杂、动态、带载荷环境下的长期表现。带负载疲劳测试正是模拟这种真实使用场景的关键手段——通过在施加机械或电气负载的同时进行循环应力试验,评估产品在反复作用力下的结构完整性与功能稳定性。无论是汽车零部件、电子连接器,还是新能源热管理系统中的关键组件,带负载疲劳测试都扮演着“性能守门人”的角色。

什么是带负载疲劳测试?

带负载疲劳测试(Loaded Fatigue Testing)是指在试样承受持续或周期性外部负载(如力、扭矩、电流、压力等)的条件下,施加交变应力,以加速其疲劳损伤过程,从而预测其使用寿命和失效模式。

与常规疲劳测试不同,它更贴近实际工况,能有效暴露因负载耦合引发的隐性缺陷。

为什么“带负载”如此关键?

- 真实工况还原:多数产品在使用中并非孤立受力,而是同时承担功能负载(如电机运转时的电流+振动)。

- 多物理场耦合效应:热-力-电耦合可能引发非线性疲劳行为,仅静态测试无法捕捉。

- 提前识别薄弱点:在研发阶段发现因负载叠加导致的早期失效,避免量产后的召回风险。

带负载疲劳测试的典型应用场景

| 行业 | 应用示例 | 负载类型 |

|---|---|---|

| 新能源汽车 | 电池模组连接件、冷却管路接头 | 电流传导 + 振动 + 热循环 |

| 消费电子 | 手机转轴、Type-C接口 | 插拔力 + 电流 + 弯曲应力 |

| 工业设备 | 液压阀芯、伺服电机支架 | 压力 + 扭矩 + 高频振动 |

| 家电 | 洗衣机减震器、空调压缩机支架 | 动态载荷 + 温湿度变化 |

测试设计的关键要素

1. 负载谱的精准建模

需基于实际使用数据构建负载-时间曲线,包括峰值、频率、占空比等参数。

2. 环境因素的协同引入

温度、湿度、腐蚀介质等环境变量会显著加速疲劳进程,尤其在新能源热管理部件中不可忽视。

3. 失效判据的明确定义

- 功能失效(如接触电阻突增)

- 结构裂纹(通过无损检测识别)

- 刚度/强度下降超过阈值

如何提升测试的有效性?

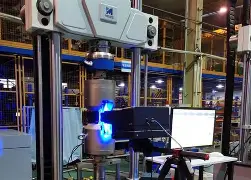

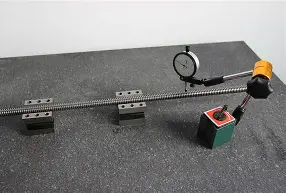

- 采用多轴加载系统,模拟复杂应力状态

- 结合实时监测技术(如应变片、红外热成像)

- 引入加速寿命模型(如Coffin-Manson、Miner线性累积损伤理论)

- 对比有载 vs 无载测试结果,量化负载影响因子

总结

带负载疲劳测试不仅是验证产品耐久性的技术手段,更是连接设计理想与现实使用之间的桥梁。在产品日益复杂、服役环境愈发严苛的今天,唯有通过高保真、多物理场耦合的疲劳试验,才能真正保障产品的长期可靠性与用户安全。企业若能在研发早期系统性地引入此类测试,将大幅降低后期质量风险与维护成本。

深圳晟安非标检测专注于为新能源、汽车、电子等行业提供定制化非标测试解决方案,依托成熟实验室体系及专业热管理性能检测能力,可针对带负载疲劳测试需求,提供从方案设计、环境模拟到数据分析的一站式服务。