在现代工业制造中,从汽车传动系统到精密电动工具,几乎所有涉及旋转运动的设备都依赖于关键部件在动态负载下的稳定表现。静态扭矩参数固然重要,但真实工况往往是变化的、周期性的甚至冲击性的——这正是动态扭矩测试不可替代的价值所在。它不仅揭示材料或结构在交变载荷下的疲劳极限,更能提前暴露潜在失效风险,为产品安全与寿命提供科学依据。

什么是动态扭矩测试?

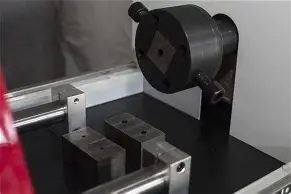

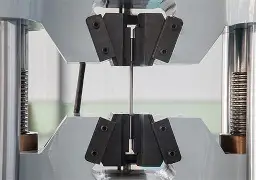

动态扭矩测试是指在模拟实际使用条件下,对零部件施加周期性、非恒定或冲击性扭矩载荷,以评估其在反复扭转应力下的性能表现。与静态测试不同,它更贴近真实应用场景,尤其适用于:

- 电机输出轴

- 螺丝批头与紧固件

- 齿轮箱传动轴

- 医疗器械旋转关节

为什么动态扭矩比静态更重要?

| 对比维度 | 静态扭矩测试 | 动态扭矩测试 |

|---|---|---|

| 载荷类型 | 恒定、单向 | 周期性、交变、冲击 |

| 模拟场景 | 极限承载能力 | 实际运行工况 |

| 发现问题 | 瞬时断裂、塑性变形 | 疲劳裂纹、微动磨损、松动失效 |

| 工程价值 | 安全系数验证 | 寿命预测与可靠性优化 |

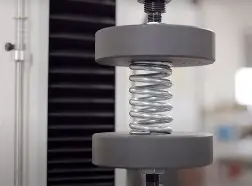

动态扭矩测试的关键参数

进行有效测试需明确以下核心指标:

- 扭矩幅值(Torque Amplitude):最大与最小扭矩之差的一半

- 频率(Frequency):单位时间内的循环次数(Hz)

- 循环次数(Cycles):直至失效或预设寿命终点

- 波形类型:正弦波、方波、随机波等,模拟不同工况

- 环境条件:温度、湿度、润滑状态等

常见失效模式识别

通过动态扭矩测试,可提前识别以下典型问题:

- 疲劳断裂:微观裂纹在反复应力下扩展导致突然断裂

- 连接松动:螺纹副或卡扣结构在振动中逐渐失效

- 材料蠕变:高温+交变载荷下发生不可逆形变

- 摩擦副磨损:接触面因高频剪切加速磨损

测试标准与行业应用

虽然“非标”意味着定制化,但动态扭矩测试仍可参考以下通用框架:

- ISO 12107(金属材料疲劳试验)

- ASTM D3166(粘接件疲劳性能)

- 企业内部耐久性规范(如汽车Tier 1供应商标准)

典型应用领域包括:

- 消费电子:手机转轴、折叠屏铰链

- 电动工具:电钻、角磨机输出轴

- 医疗器械:手术机器人关节、牙科手机

- 工业自动化:伺服电机联轴器、机械臂传动

总结

动态扭矩测试是连接设计理论与实际可靠性的关键桥梁。它不仅验证产品能否“扛得住”,更回答“能用多久”“在什么条件下会坏”等工程核心问题。随着产品小型化、轻量化趋势加剧,对动态性能的精准把控已成为高端制造的标配能力。忽视动态载荷效应,往往意味着售后故障率上升与品牌信誉受损。

如您有非标件需进行动态扭矩测试或其他定制化力学验证,深圳晟安非标检测可提供专业方案设计、高精度设备执行与数据深度分析服务,助力您的产品在严苛工况下依然稳定可靠。