在工业设备、汽车传动系统乃至风力发电机组中,轴承是不可或缺的核心部件。然而,即便在正常负载下,轴承也可能因“疲劳”而悄然失效——这种失效往往无声无息,却可能引发连锁故障,造成停机、维修甚至安全事故。理解轴承疲劳的机理、诱因与检测手段,对保障设备长期稳定运行至关重要。

什么是轴承疲劳?

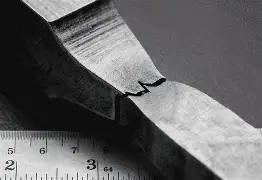

轴承疲劳是指在反复交变应力作用下,材料内部产生微裂纹并逐渐扩展,最终导致表面剥落或断裂的现象。它并非由单一过载引起,而是“时间+循环载荷”的累积效应。

疲劳失效的典型表现:

- 表面点蚀(麻点)

- 次表面裂纹扩展

- 滚道或滚动体剥落

- 异常振动与噪音

导致轴承疲劳的三大关键因素

1. 载荷与转速

高载荷或高速运转会加速应力循环,缩短疲劳寿命。即使设计合理,超负荷运行仍会显著降低轴承耐久性。

2. 润滑不良

润滑不足或油品劣化会导致金属直接接触,加剧微动磨损,为疲劳裂纹提供“温床”。

3. 环境与污染

灰尘、水分、化学腐蚀等外部环境因素会侵入轴承内部,破坏表面完整性,诱发早期疲劳。

小知识:ISO 281标准通过L10寿命公式估算轴承疲劳寿命,但实际工况远比理论复杂。

如何科学评估轴承疲劳风险?

传统寿命计算仅提供理论参考,真实世界中的非标工况(如冲击载荷、温度波动、异物侵入)需依赖实测数据。

常见检测与评估方法对比:

| 方法 | 优势 | 局限性 |

|---|---|---|

| 振动分析 | 实时监测,非破坏性 | 对早期疲劳敏感度有限 |

| 声发射检测 | 可捕捉微裂纹萌生 | 设备成本高,需专业解读 |

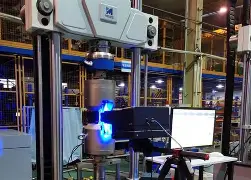

| 加速寿命试验 | 模拟极端工况,获取失效数据 | 周期长,成本高 |

| 非标疲劳台架测试 | 贴近真实使用场景,可定制 | 需专业实验室支持 |

为什么“非标”测试更贴近现实?

标准测试条件(如恒温、洁净、稳态载荷)难以复现复杂工业现场。例如:

- 新能源汽车电机轴承面临频繁启停与温度骤变;

- 工程机械轴承常暴露于高粉尘、高湿环境;

- 风电主轴轴承承受不规则风载与偏心力。

这些“非标”工况正是疲劳失效的高发区,唯有通过定制化测试,才能真实反映产品可靠性。

总结

轴承疲劳虽不可完全避免,但可通过科学设计、规范维护与精准检测大幅延缓其发生。尤其在高可靠性要求的新能源、轨道交通、高端制造等领域,提前识别疲劳风险,是保障系统安全与经济运行的关键。

深圳晟安非标检测专注于为新能源热管理系统及关键机械部件提供定制化非标测试服务。我们依托成熟实验室体系与专业测试团队,可针对轴承等核心部件开展模拟真实工况的疲劳寿命评估,助力企业优化产品设计、提升市场竞争力。