在产品开发与质量验证过程中,材料和结构能否在长期使用中保持性能稳定,直接关系到终端用户的体验与安全。尤其在新能源、汽车、电子等高可靠性要求的行业,压缩耐久测试已成为不可或缺的非标检测项目。它不仅模拟真实工况下的反复压缩应力,更能提前暴露潜在失效风险,为产品优化提供数据支撑。

什么是压缩耐久测试?

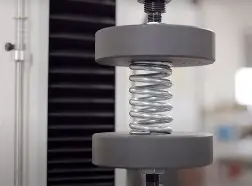

压缩耐久测试(Compression Fatigue Test)是一种通过施加周期性压缩载荷,评估材料或组件在反复受压条件下抗疲劳性能的试验方法。与静态压缩不同,该测试关注的是“时间+循环”双重维度下的性能衰减。

典型应用场景包括:

- 电动汽车电池包缓冲垫的长期承压能力

- 汽车悬架衬套在颠簸路况下的结构稳定性

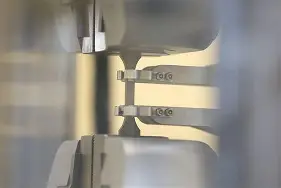

- 密封圈、泡棉、硅胶等弹性体在装配后的回弹耐久性

为什么需要非标化的压缩耐久测试?

行业标准(如ISO、ASTM)虽提供通用测试框架,但真实工况千差万别。例如:

- 电池热管理系统中的导热垫片,需在高温+压缩+振动复合环境下验证寿命;

- 某车型座椅泡沫需模拟10年乘坐频率下的塌陷趋势。

此时,定制化非标测试方案才能精准还原使用场景,避免“实验室通过、实车失效”的尴尬。

关键测试参数如何设定?

成功的压缩耐久测试依赖科学的参数设计。常见变量包括:

| 参数类别 | 示例内容 |

|---|---|

| 载荷幅值 | 50N ~ 500N(根据部件实际受力) |

| 循环频率 | 0.5Hz ~ 10Hz(模拟不同使用节奏) |

| 压缩行程 | 固定位移 or 恒定力控制 |

| 环境条件 | 高温85℃、低温-40℃、湿度95%RH等 |

| 终止判据 | 刚度下降20%、永久变形>5%、开裂等 |

测试结果能告诉我们什么?

一次完整的压缩耐久测试不仅能判断“是否合格”,更能揭示:

- 材料疲劳寿命曲线(S-N曲线)

- 失效模式(如分层、蠕变、应力松弛)

- 安全裕度与设计优化方向

这些数据对研发迭代极具价值,远超简单“Pass/Fail”的结论。

行业趋势:从单一测试走向多应力耦合

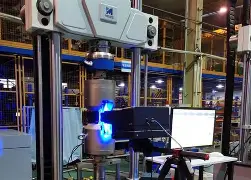

随着产品集成度提升,单一压缩测试已难满足需求。当前高端检测正向多物理场耦合演进,例如:

- 热-力耦合:高温下压缩循环,模拟电池包热膨胀挤压

- 湿-力耦合:高湿环境中验证密封件老化后耐压性

- 振动+压缩复合:模拟运输或行驶中的叠加应力

此类复杂工况,唯有具备非标定制能力的实验室方可胜任。

总结

压缩耐久测试绝非简单的“压一压看坏没坏”,而是融合材料科学、力学仿真与工程经验的系统性验证手段。在产品可靠性要求日益严苛的今天,通过科学设计的非标压缩耐久测试,企业可显著降低售后故障率、提升品牌信任度,并加速产品上市进程。

深圳晟安非标检测专注于为新能源、汽车、电子等行业提供高定制化非标测试服务。我们配备先进伺服疲劳试验系统,支持高温、低温、湿度、多轴加载等复杂环境下的压缩耐久测试,并可根据客户实际工况灵活配置测试方案。晟安助力客户精准识别产品薄弱环节,筑牢质量防线。