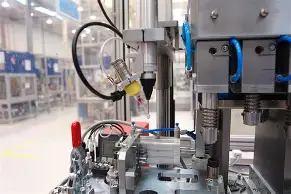

在现代工业与高端制造领域,产品不仅要满足日常使用需求,更需在运输、安装、运行甚至意外跌落等突发冲击场景中保持结构完整与功能稳定。冲击耐久测试正是评估产品抗瞬态机械应力能力的关键手段,广泛应用于汽车、电子、军工、新能源等多个行业。通过模拟真实世界中的冲击事件,企业可提前识别设计薄弱点,优化产品结构,提升市场竞争力。

什么是冲击耐久测试?

冲击耐久测试是一种通过施加重复或单次高能量瞬态载荷,验证产品在反复冲击条件下是否仍能维持其功能与结构完整性的试验方法。不同于一次性冲击试验,“耐久”强调的是多次冲击下的累积损伤效应,更贴近实际使用场景。

典型应用场景包括:

- 电动汽车电池包在颠簸路况下的抗震性能

- 航空电子设备在起降过程中的抗振能力

- 工业机器人关节在频繁启停中的结构疲劳

- 消费电子产品在运输与跌落中的可靠性

测试类型与波形选择

冲击耐久测试可根据不同标准和产品特性,采用多种冲击波形:

| 波形类型 | 特点 | 适用场景 |

|---|---|---|

| 半正弦波 | 平滑上升与下降,能量集中 | 通用电子、汽车零部件 |

| 后峰锯齿波 | 快速上升、缓慢下降,模拟碰撞反弹 | 航天器分离机构、安全气囊系统 |

| 梯形波 | 高平台持续时间长 | 军工设备、重型机械 |

关键测试参数

成功的冲击耐久测试依赖于精准控制以下核心参数:

- 峰值加速度(g值):决定冲击强度,通常从几十g到数千g不等

- 脉冲持续时间(ms):影响能量传递效率

- 冲击方向与次数:X/Y/Z三轴或多轴复合,重复数百至数千次

- 环境耦合条件:如高温、低温或湿热环境下同步进行冲击(环境因素对产品性能影响显著)

提示:新能源热管理系统部件(如液冷板、PTC加热器)常需在-40℃~85℃温度循环下叠加冲击测试,以模拟真实工况。

行业标准覆盖

主流冲击耐久测试遵循以下国际与行业标准:

- GJB 150.18A(军用装备实验室环境试验方法)

- MIL-STD-810H(美军标环境工程考虑)

- ISO 16750-3(道路车辆电气电子设备机械负荷)

- GB/T 2423.5(电工电子产品环境试验)

- SAE J2380(电动汽车电池包振动与冲击要求)

为什么需要专业测试?

许多企业在内部测试中仅关注单一冲击事件,却忽略了多次冲击下的材料疲劳、连接松动、焊点开裂等隐性失效模式。专业第三方实验室不仅能提供高精度设备复现复杂工况,还能结合失效分析,为产品迭代提供数据支撑。

总结

冲击耐久测试不仅是合规性门槛,更是产品可靠性的“压力试金石”。在新能源、智能驾驶、高端装备快速发展的今天,唯有通过严苛的耐久验证,才能确保产品在全生命周期内稳定运行。企业应将冲击耐久性纳入早期研发流程,实现从“能用”到“耐用”的跨越。

深圳晟安非标检测专注于非标环境与可靠性测试,依托成熟实验室体系,支持多轴复合冲击、高低温耦合冲击等复杂工况模拟。我们为新能源热管理系统、汽车电子、储能设备等提供定制化冲击耐久测试方案,测试周期灵活,依据客户工况数量高效交付。依托经验丰富的技术团队与专业焓差实验室,助力客户精准把控产品可靠性。