在新能源汽车、轨道交通、航空航天等高技术领域,零部件不仅要承受静态载荷,更需在复杂交变应力下长期稳定运行。高低频动态疲劳测试,正是模拟这类真实工况、揭示材料与结构潜在失效风险的关键手段。随着产品轻量化与高性能化趋势加速,动态疲劳性能已成为衡量质量与寿命的核心指标。

什么是高低频动态疲劳?

动态疲劳指材料或结构在周期性载荷作用下,即使应力远低于静态强度极限,也可能因微裂纹萌生与扩展而最终断裂的现象。根据加载频率不同,可分为:

- 低频疲劳(<10 Hz):模拟启动/制动、颠簸路面等慢速循环工况,常用于底盘、悬架、电池包支架等部件。

- 高频疲劳(>100 Hz):模拟振动、共振等快速交变环境,适用于电机壳体、电控模块、连接器等精密组件。

关键区别:频率 ≠ 速度,而是“损伤机制”

| 特征 | 低频疲劳 | 高频疲劳 |

|---|---|---|

| 典型频率范围 | 0.1–10 Hz | 100–2000+ Hz |

| 主要热效应 | 可忽略 | 显著(可能引发温升软化) |

| 失效主导因素 | 裂纹扩展速率 | 材料内耗与共振放大 |

| 测试时长 | 较长(数万至百万次循环) | 较短(但需控制温升) |

为什么高低频动态疲劳测试不可或缺?

1. 暴露“看不见”的隐患

静态测试无法捕捉微米级裂纹的累积过程,而动态疲劳可提前揭示结构薄弱点。

2. 匹配真实使用场景

电动汽车电池包在高速过坎(低频)与电机高频振动(高频)下同时受力,需分别验证。

3. 支撑设计优化与寿命预测

通过S-N曲线(应力-寿命曲线)和裂纹扩展模型,为轻量化设计提供数据依据。

影响测试结果的关键环境因素

动态疲劳性能高度依赖外部环境,忽视以下因素将导致数据失真:

- 温度:高温加速蠕变-疲劳交互,低温则增加脆性。

- 湿度/腐蚀介质:潮湿或盐雾环境显著降低金属疲劳寿命。

- 加载波形:正弦波、方波、随机谱对损伤累积影响差异巨大。

- 夹具与边界条件:不合理的约束会引入额外应力集中。

提示:非标测试的核心价值,正在于根据产品实际服役环境定制加载谱与边界条件,而非套用标准模板。

行业应用聚焦:新能源热管理系统中的疲劳挑战

以电动汽车电池热管理系统为例:

- 液冷板:在车辆颠簸中承受低频机械振动 + 冷却液压力脉动;

- 快插接头:高频振动下易松动泄漏,需模拟整车振动谱进行耐久验证;

- 管路支架:长期交变载荷下可能出现焊点开裂。

这些场景均无法通过常规静态压力测试覆盖,必须依赖定制化的高低频动态疲劳方案。

总结:从“能用”到“可靠”,动态疲劳测试是必经之路

在追求极致性能与安全冗余的今天,产品是否“能用”已远远不够。高低频动态疲劳测试不仅是一种验证手段,更是连接设计、材料与真实世界之间的桥梁。通过科学模拟复杂载荷与环境耦合效应,企业可大幅降低售后故障率,提升品牌信任度。

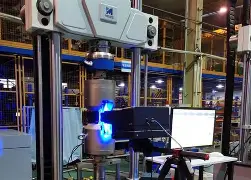

深圳晟安非标检测专注于新能源热管理系统及汽车关键部件的非标检测服务,依托成熟实验室体系与动态加载测试平台,可为客户提供涵盖高低频动态疲劳、热-力耦合、环境可靠性等多维度的定制化测试解决方案,助力产品在严苛工况下依然稳健如初。