在高度集成与快速迭代的电子产业中,传统标准化测试已难以覆盖所有实际应用场景。尤其面对新兴技术、特殊工况或定制化产品,电子元器件往往需要“量身定制”的测试方法——这正是非标测试的价值所在。它不仅弥补了标准体系的空白,更成为企业验证产品极限性能、提升市场竞争力的关键手段。

为什么标准测试“不够用”?

标准滞后于创新

国际/行业标准(如IEC、MIL-STD)更新周期长,而新型元器件(如宽禁带半导体、柔性电路)的发展速度远超标准制定节奏。

应用场景千差万别

同一颗芯片,在新能源汽车、航天器或医疗设备中的工作环境截然不同。标准测试无法模拟真实负载、温变、振动等复合应力。

客户需求高度个性化

OEM厂商常要求元器件在特定电压波动、电磁干扰或寿命衰减模型下验证,这些需求无法通过通用测试覆盖。

非标测试的核心优势

- 精准匹配实际工况:复现终端使用环境,提前暴露潜在失效模式

- 灵活调整测试参数:电压、温度、频率、时序等可自由组合

- 加速验证周期:通过高加速应力测试(HAST)等手段缩短研发时间

- 支持早期原型验证:无需等待标准认证,快速迭代优化设计

常见非标测试类型对比

| 测试类型 | 适用场景 | 关键参数示例 | 价值点 |

|---|---|---|---|

| 极端温度循环 | 航天、极地设备 | -65℃ ↔ +150℃,1000+ cycles | 验证热疲劳可靠性 |

| 定制EMC抗扰度 | 工业控制、车载电子 | 特定频段脉冲群、浪涌注入 | 模拟真实电磁环境 |

| 动态负载老化 | 电源管理IC、功率器件 | 阶跃电流、占空比突变 | 检测热失控与参数漂移 |

| 机械应力耦合测试 | 可穿戴设备、无人机 | 振动+温湿+电应力同步施加 | 多物理场失效分析 |

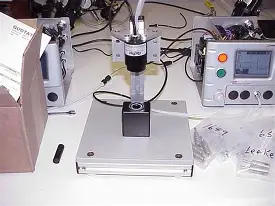

如何设计有效的非标测试方案?

1. 明确失效边界

与客户深度沟通,识别产品最关键的性能指标(如导通电阻、开关延迟、漏电流)及其容忍阈值。

2. 构建真实应力模型

基于现场数据或仿真结果,还原元器件在整机中的电气、热、机械载荷。

3. 分阶段验证

- 预测试:小样本快速筛选失效模式

- 主测试:大样本统计可靠性数据

- 回归测试:设计变更后快速复测关键项

4. 数据驱动决策

不仅关注“是否通过”,更分析参数漂移趋势、失效分布规律,为设计优化提供依据。

总结

电子元器件的非标测试不是对标准的否定,而是对其必要补充。在追求极致性能与可靠性的今天,唯有贴近真实应用场景的测试,才能真正守护产品质量底线。企业应将非标测试纳入研发流程早期,以降低后期失效风险与召回成本。

深圳晟安非标检测专注于为电子元器件客户提供高度定制化的非标测试服务,不拘泥于标准条文,而是基于您的产品特性和使用环境,量身打造验证方案,助力产品在严苛市场中脱颖而出。