在现代工程与制造领域,产品不仅要承受静态力,更需经受住长期、反复的动态载荷考验。无论是汽车零部件、电子开关,还是建筑连接件,一旦在使用中因疲劳失效,轻则影响体验,重则引发安全事故。动态疲劳试验正是评估这类风险的核心手段——它通过模拟真实工况中的周期性应力,提前暴露潜在失效点,为设计优化和质量控制提供科学依据。

什么是动态疲劳试验?

动态疲劳试验是一种在交变载荷(如拉伸-压缩、弯曲-回弹、扭转-复位等)作用下,对材料或组件进行反复加载的测试方法。其目标是确定试样在特定应力水平下能承受多少次循环而不发生断裂或功能退化。

关键特征包括:

- 载荷随时间周期性变化

- 测试频率可调(从低频到高频)

- 可设定振幅、波形(正弦、方波等)和循环次数

为什么动态疲劳测试不可替代?

静态强度测试只能告诉你“它能扛多重”,而动态疲劳测试回答的是:“它能用多久?”

三大核心价值:

- 预测使用寿命:通过S-N曲线(应力-寿命曲线)估算产品在实际使用中的疲劳寿命。

- 发现隐性缺陷:微裂纹、内部应力集中等在静态测试中难以察觉的问题,在循环载荷下会加速显现。

- 支持设计迭代:为结构优化、材料选型提供数据支撑,避免“过度设计”或“设计不足”。

常见应用场景

| 行业 | 典型测试对象 | 测试目的 |

|---|---|---|

| 汽车 | 悬架连杆、座椅调节机构 | 验证数万次颠簸或操作后的可靠性 |

| 电子 | 按键、转轴、连接器 | 确保开合/按压寿命达标(如10万次以上) |

| 家电 | 门铰链、抽屉滑轨 | 模拟日常使用中的反复动作 |

| 航空航天 | 起落架、紧固件 | 极端安全要求下的高周疲劳验证 |

如何设计一次有效的动态疲劳试验?

并非所有疲劳测试都千篇一律。成功的试验需结合产品特性量身定制:

设计要点清单:

- 明确实际使用中的载荷谱(频率、幅度、方向)

- 选择合适的夹具与加载方式,避免引入额外应力

- 设置合理的终止条件(如断裂、位移超限、功能失效)

- 记录全过程数据,用于后续分析与建模

总结

动态疲劳试验是连接理论设计与现实可靠性的桥梁。它不仅是一种检测手段,更是一种预防性工程思维——通过在实验室中“加速老化”,提前规避市场风险。随着产品复杂度提升和用户对耐用性要求的提高,动态疲劳测试已从“可选项”变为“必选项”。

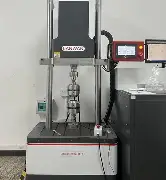

深圳晟安非标检测专注于各类非标测试服务,包括动态疲劳试验、拉伸、压缩、弯折、剪切及现场耐久验证。我们可根据客户产品特性和使用场景,定制高精度、高效率的测试方案,助力企业提升产品质量与市场竞争力。