在现代工业体系中,大型成套设备——如化工生产线、能源转换系统、矿山机械集群等——往往是企业核心产能的支柱。它们结构复杂、投资巨大、运行环境严苛,一旦出现性能偏差,轻则影响效率,重则引发安全事故。因此,性能测试不仅是交付前的必要环节,更是全生命周期管理的关键一环。

然而,这类设备往往“独一无二”:没有统一标准、参数繁多、工况多变。传统标准化测试难以覆盖其真实需求。这正是非标测试的价值所在——以定制化手段,精准验证设备在实际场景中的表现。

为什么标准测试“不够用”?

标准测试的局限性

| 测试类型 | 适用场景 | 对大型成套设备的不足 |

|---|---|---|

| 国家/行业标准 | 通用设备、批量产品 | 忽略系统集成特性、特殊工况 |

| 出厂基础测试 | 单机功能验证 | 无法反映整线协同、负载波动等真实状态 |

| 第三方认证测试 | 合规性审查 | 侧重安全合规,弱化性能深度评估 |

大型成套设备往往是“系统之系统”,其性能不仅取决于单个部件,更依赖于子系统间的耦合、控制逻辑、环境适应性等。唯有通过场景化、全流程、高仿真的非标性能测试,才能真正暴露潜在问题。

性能测试的核心维度

1. 运行稳定性

- 连续72小时满负荷运行是否异常?

- 温升、振动、噪声是否在可接受范围?

- 控制系统响应是否及时、准确?

2. 能效与资源利用率

- 单位产出能耗是否优于设计值?

- 水、气、电等辅助资源是否存在浪费?

- 是否存在“隐性瓶颈”导致效率损失?

3. 环境适应性

- 高温、高湿、粉尘、腐蚀等极端条件下能否正常运行?

- 启停频繁或负载突变时,系统是否具备鲁棒性?

4. 安全冗余与故障容错

- 关键节点是否有备份机制?

- 故障发生时能否安全停机或切换模式?

- 报警与联锁逻辑是否可靠?

定制化测试:从“纸上参数”到“真实战场”

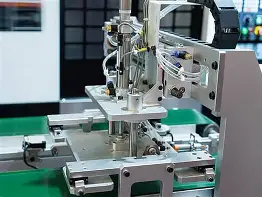

面对非标设备,测试方案必须量身打造。我们建议采用以下流程:

- 需求深度对齐

与客户工程师、运维团队共同梳理关键性能指标(KPI)和风险点。 - 构建仿真工况

利用数据建模+物理模拟,还原实际生产中的典型与极限场景。 - 多维度数据采集

部署传感器网络,实时监测机械、电气、热力、控制等多维参数。 - 动态迭代验证

测试不是一次性动作,而是“测试—分析—优化—再测试”的闭环。

例如:某化工企业一套反应精馏集成装置,在标准测试中“合格”,但在模拟原料波动+冷却水温升高的复合工况下,出现塔压失控。通过定制化压力-温度-流量联动测试,提前识别控制逻辑缺陷,避免投产后重大事故。

常见误区提醒

- “只要设备能启动就算通过”

→ 启动只是起点,稳定高效运行才是目标。 - “测试越快越好,节省时间成本”

→ 匆忙测试可能遗漏慢变故障(如材料疲劳、软件内存泄漏)。 - “第三方报告=万能通行证”

→ 通用报告无法替代针对你设备的深度验证。

总结:性能测试,是信任的基石

大型成套设备的性能测试,绝非走过场的“盖章仪式”,而是对投资安全、生产连续性和技术可靠性的郑重承诺。在高度定制化、智能化、集成化的工业趋势下,唯有贴近真实、敢于深挖的测试,才能为设备“把好最后一道关”。

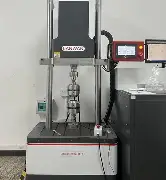

深圳晟安非标检测专注于为大型成套设备提供高精度、高仿真、高价值的非标性能测试服务。我们不套模板,不走形式,而是基于您的设备特性、工艺流程与运营目标,量身定制测试方案,确保每一台设备在交付前都经得起真实生产的考验。如需技术咨询或方案设计,请随时联系我们。