在高功率、高集成度的电子产品时代,散热能力直接决定产品的稳定性、寿命甚至安全性。从智能手机到新能源汽车电控系统,从工业电源到AI服务器,任何忽视热管理的设计都可能在关键时刻“过热宕机”。散热测试,正是破解这一难题的核心手段——它不仅验证设计效果,更揭示隐藏风险,为优化提供数据支撑。

为什么标准测试不够用?

许多行业依赖通用热测试标准(如IEC、MIL-STD),但现实场景远比实验室复杂:

- 环境多变:户外设备遭遇暴晒+高湿,车载系统经历冷启动与持续高负载

- 结构特殊:异形外壳、密闭腔体、复合材料导热路径非线性

- 使用模式动态:间歇高负载 vs 持续低功耗,热积累效应截然不同

标准测试往往“一刀切”,而真实世界需要“量体裁衣”。

非标散热测试的三大优势

| 优势 | 说明 | 应用价值 |

|---|---|---|

| 场景还原 | 模拟真实工况(如振动+高温+气流扰动) | 提前暴露设计缺陷 |

| 参数灵活 | 自定义温升阈值、热流密度、冷却方式 | 匹配产品独特需求 |

| 数据深度 | 热成像+热电偶+红外多源融合分析 | 精准定位热点区域 |

关键测试维度解析

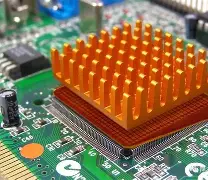

热源分布识别

通过高分辨率红外热像仪,捕捉设备表面温度场,快速定位异常热点。例如某5G基站功放模块,表面温差达32℃,暴露散热片接触不良问题。

气流效率验证

利用烟雾可视化+风速矩阵,评估风道设计有效性。常见问题包括:

- 气流短路(绕过发热元件)

- 死区堆积(局部热量无法排出)

- 风扇选型失配(压损过大导致流量不足)

材料与界面热阻

非标测试常需测量:

- 导热硅脂/垫片的实际界面热阻

- PCB铜箔布局对横向导热的影响

- 外壳涂层对辐射散热的贡献

定制化:从“能测”到“测准”

与其套用模板,不如构建专属方案。一个成功的非标散热测试通常包含:

- 需求对齐:明确产品使用场景、失效容忍度、成本边界

- 工况建模:还原最严苛但合理的热负载组合

- 多物理场耦合:结合电、热、力协同仿真与实测

- 迭代反馈:测试→优化→再验证闭环

例如,为某无人机电调定制的测试方案,同步模拟60℃环境+80%湿度+螺旋桨气流扰动,发现传统风冷在悬停模式下失效,最终推动液冷微型化设计。

总结

散热测试绝非简单的“温度达标”,而是系统工程能力的体现。面对日益复杂的热挑战,唯有打破标准束缚,以真实场景为锚点,才能让产品在高温中依然冷静可靠。

深圳晟安非标检测专注于非标测试领域,可为电子、电力、新能源等行业客户提供高度定制化的散热测试解决方案。不拘泥于规范条文,只聚焦您的实际痛点——从方案设计、环境搭建到数据分析,全程深度协同,确保每一瓦热量都被精准掌控。