在快节奏的消费电子市场中,一款电器能否“长寿”直接关系到品牌口碑与用户信任。然而,真实使用环境下的数年考验,显然无法在产品上市前完成。这时,电器老化试验便成为工程师手中的“时间加速器”——通过模拟极端或长期运行条件,提前暴露潜在缺陷,验证产品耐久性与可靠性。

不同于标准流水线测试,老化试验更贴近真实使用场景,也更需要灵活、精准的非标设计。下文将深入解析这一关键环节的核心要素。

什么是电器老化试验?

电器老化试验(Electrical Aging Test)是一种通过施加高于常规的电压、温度、湿度或负载等应力,加速产品材料与元器件性能退化的过程,从而在短时间内评估其寿命与失效模式。

老化 ≠ 破坏,而是预测

- 目的:不是为了“搞坏”产品,而是识别薄弱环节。

- 价值:提前发现设计缺陷、材料劣化、焊接疲劳等问题。

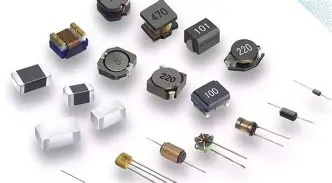

- 适用对象:电源适配器、电机、电容、LED驱动、智能家电主控板等。

常见老化试验类型对比

| 试验类型 | 主要应力因素 | 典型应用场景 | 测试周期 |

|---|---|---|---|

| 高温老化 | 恒定高温(如85℃) | 电源模块、电容 | 24h–1000h |

| 温度循环老化 | 高低温交替(-40℃~125℃) | 车载电子、户外设备 | 50–1000 cycles |

| 通电负载老化 | 持续满载/过载运行 | 电机、逆变器、充电器 | 72h–2000h |

| 湿热老化 | 高温高湿(85℃/85%RH) | 户外灯具、工业控制板 | 500h–2000h |

为什么标准测试不够用?

许多企业依赖国标或行业标准进行老化测试,但现实使用场景千差万别:

- 家用空气净化器在南方梅雨季 vs. 西北干燥高原,老化机制完全不同;

- 工业机器人控制器需承受24/7连续运行,而消费级产品可能间歇使用;

- 新能源充电桩面临电网波动、雷击浪涌等复合应力。

标准化测试往往“一刀切”,难以覆盖真实工况。

定制化老化方案的三大优势

- 精准匹配使用场景

根据产品实际部署环境(如地域气候、使用频率、负载特性)设计应力组合。 - 聚焦关键失效点

针对历史故障数据或FMEA分析结果,强化特定老化路径(如电解电容干涸、PCB铜箔氧化)。 - 缩短研发周期,降低成本

避免过度测试或测试不足,用最少资源获得最大可靠性洞察。

如何设计有效的非标老化试验?

步骤一:明确产品使命

- 是“用十年不坏”的工业设备,还是“两年换新”的快消电子产品?

步骤二:识别关键元器件

- 哪些部件最易老化?(如电解电容、继电器触点、散热硅脂)

步骤三:构建加速模型

- 结合Arrhenius方程(温度加速)、Coffin-Manson模型(热循环)等,科学推算等效寿命。

步骤四:动态监控与失效分析

- 不仅看“是否坏”,更要记录“何时坏、怎么坏”,为设计迭代提供依据。

总结

电器老化试验绝非简单的“烤一烤、跑一跑”,而是一门融合材料科学、电子工程与统计学的系统工程。面对日益复杂的使用环境与严苛的市场要求,照搬标准已远远不够。唯有通过场景化、数据驱动、高度定制的老化测试方案,才能真正为产品可靠性保驾护航,赢得用户长期信赖。

深圳晟安非标检测专注于为电子电气产品提供非标老化试验解决方案。我们不拘泥于固定流程,而是根据您的产品特性、目标市场与失效风险,量身设计高效、精准的老化测试路径,助您在竞争中抢占质量先机。欢迎联系定制专属测试方案。