在产品研发与质量验证过程中,实验室环境往往难以完全还原现实使用中的多变条件。温度骤变、多向振动、湿度交变、负载波动……这些“复杂工况”常常是产品失效的隐形推手。如何在上市前就暴露潜在风险?复杂工况模拟测试成为关键一环。它通过高精度设备与多参数耦合控制,构建贴近真实使用场景的综合应力环境,为产品可靠性提供坚实保障。

什么是复杂工况模拟?

复杂工况模拟(Complex Condition Simulation)是指在受控实验环境中,同步或交替施加多种物理、化学或环境应力,以模拟产品在实际使用中可能遭遇的极端或组合性条件。与单一因素测试不同,它强调“多维耦合”和“动态变化”。

典型模拟要素包括:

- 温度循环(-70℃ ~ +150℃)

- 湿度交变(10%RH ~ 98%RH)

- 多轴振动(X/Y/Z方向叠加)

- 电气负载波动

- 气压变化(高海拔/真空)

- 化学腐蚀介质共存

为什么单一测试不够用?

传统测试常采用“单因素隔离法”,虽便于分析,却忽略了环境因子间的交互效应。例如:

- 高温+高湿会加速金属腐蚀;

- 振动+温度循环可能导致焊点疲劳开裂;

- 负载突变+低温环境易引发材料脆断。

现实世界从不“单一” —— 产品失效往往源于多重应力的协同作用。

复杂工况模拟的核心价值

1. 提前暴露设计缺陷

在研发早期识别结构、材料或工艺的薄弱环节,避免后期召回或客诉。

2. 缩短验证周期

通过加速老化与应力叠加,在数天内模拟数月甚至数年的使用状态。

3. 支撑定制化标准制定

尤其适用于无国标/行标的非标产品,为企业建立专属可靠性基准。

常见应用场景

| 行业 | 典型应用 | 模拟工况组合 |

|---|---|---|

| 新能源汽车 | 电池包可靠性测试 | 高温+振动+充放电循环 |

| 智能家居 | 户外摄像头耐候性 | 日照+雨淋+高低温冲击 |

| 航空航天 | 机载电子设备 | 低气压+宽温域+电磁干扰 |

| 工业装备 | 液压系统密封件 | 高压+油温波动+机械冲击 |

实施复杂工况模拟的关键要点

- 精准建模:基于真实使用数据构建应力谱,避免“过度测试”或“测试不足”。

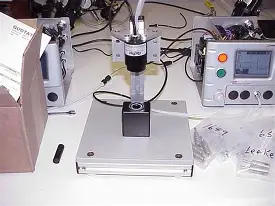

- 设备协同:需集成温湿箱、振动台、电源负载仪等多系统联动控制。

- 数据闭环:实时采集应变、位移、电流等参数,用于失效机理分析。

总结

复杂工况模拟不仅是测试手段的升级,更是产品可靠性思维的跃迁。它将“被动应对失效”转变为“主动预防风险”,在竞争激烈的市场中,为企业赢得质量口碑与技术话语权。随着智能设备与极端环境应用的普及,此类测试正从“可选项”变为“必选项”。

深圳晟安非标检测专注于为各行业提供定制化的复杂工况模拟测试服务,依托先进多应力耦合平台与资深工程团队,助力客户精准验证产品在真实世界中的表现。如需了解非标测试方案,欢迎联系深圳晟安非标检测。