在现代工程与制造领域,许多零部件——如线缆、柔性电路板、金属薄片、连接件等——在服役过程中会持续承受反复弯折载荷。这种看似微小的形变,若长期累积,极易引发裂纹萌生甚至断裂失效。弯折疲劳测试正是评估材料或结构在反复弯曲应力作用下耐久性能的关键手段,为产品可靠性设计提供坚实数据支撑。

什么是弯折疲劳测试?

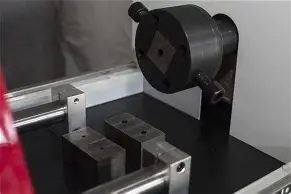

弯折疲劳测试是一种模拟材料在实际使用中反复弯曲工况的力学试验方法。通过控制弯曲角度、频率、循环次数及环境条件,测试样品直至出现裂纹或断裂,从而确定其疲劳寿命与失效模式。

典型应用场景包括:

- 消费电子产品的柔性排线

- 汽车线束与传感器引线

- 航空航天用薄壁结构件

- 医疗导管与可穿戴设备组件

弯折疲劳 vs. 其他疲劳测试

虽然同属疲劳测试范畴,但弯折疲劳有其独特性:

| 测试类型 | 载荷形式 | 典型对象 | 关注重点 |

|---|---|---|---|

| 弯折疲劳 | 反复弯曲变形 | 线材、薄片、柔性件 | 表面裂纹、断裂循环数 |

| 拉伸疲劳 | 轴向拉压 | 金属棒材、紧固件 | 整体强度、S-N曲线 |

| 压缩疲劳 | 轴向压缩循环 | 泡沫、弹性体 | 回弹性能、永久变形 |

| 振动疲劳 | 随机/正弦振动 | 电子模块、支架结构 | 共振响应、焊点失效 |

影响弯折疲劳寿命的关键因素

材料本征特性

- 延展性:高延展性材料更能抵抗裂纹扩展

- 晶粒结构:细晶材料通常具有更优的疲劳抗力

- 表面质量:划痕、毛刺会成为裂纹起始点

环境因素(不可忽视!)

- 温度:高温加速蠕变-疲劳交互作用

- 湿度:潮湿环境可能诱发应力腐蚀开裂

- 化学介质:油液、溶剂等可能软化材料或促进老化

实际测试中,应尽可能模拟真实服役环境,以获得更具工程价值的数据。

测试标准与方法参考

常见弯折疲劳相关标准包括:

- IEC 60227 / IEC 60245:电缆弯曲试验方法

- ASTM D2176:柔性材料反复弯曲测试

- GB/T 5013 / GB/T 5023:电线电缆弯折性能要求

- ISO 7802:金属材料线材缠绕与弯曲试验

测试参数通常包括:

- 弯曲半径(越小,应力越大)

- 弯曲频率(影响温升与应变速率)

- 循环次数(直至失效或预设寿命)

- 环境温湿度(可选)

如何提升产品弯折耐久性?

- 优化材料选择:采用高疲劳强度合金或复合材料

- 改进结构设计:避免应力集中,增加过渡圆角

- 表面处理强化:如喷丸、镀层提升抗裂能力

- 工艺控制:减少制造缺陷,确保一致性

总结

弯折疲劳测试不仅是验证产品可靠性的“试金石”,更是驱动材料创新与结构优化的重要工具。在高可靠性要求的新能源、汽车电子、智能装备等领域,精准掌握材料在反复弯折下的行为规律,已成为企业技术竞争力的关键一环。通过科学的测试方案与严谨的数据分析,工程师能够提前识别潜在失效风险,实现从“被动维修”到“主动预防”的转变。

深圳晟安非标检测专注于各类非标力学性能测试,包括弯折疲劳、往复疲劳、拉伸耐久等定制化试验服务。依托成熟实验室体系与经验丰富的技术团队,我们可根据客户实际工况设计专属测试方案,助力产品可靠性全面提升。