在智能制造、精密仪器、自动化装备等领域,设备的“重复定位能力”直接决定了其长期运行的稳定性与精度。而“重复定位耐久测试”正是评估这一能力的关键手段——它不仅检验设备在理想状态下的表现,更模拟成千上万次操作后的性能衰减,揭示潜在失效风险。本文将深入解析重复定位耐久测试的核心逻辑、实施方法及其在实际工程中的价值。

什么是重复定位耐久?

重复定位耐久,是指设备或机构在多次执行相同定位指令后,仍能保持目标位置一致性的能力,并在长时间、高频率循环下维持该性能不显著退化。

- 重复定位精度:单次定位偏差的统计稳定性(如±0.01mm)

- 耐久性:在数千至百万次循环后,精度是否仍在允许范围内

二者结合,构成“重复定位耐久”的完整定义。

为什么它如此重要?

- 保障生产一致性:如机械臂装配、激光切割等场景,微小偏差会累积成批量缺陷

- 预测寿命与维护周期:通过加速老化测试,提前识别磨损、松动或控制漂移问题

- 满足行业标准:如ISO 9283(工业机器人性能测试)、GB/T 12642等均对重复定位有明确要求

测试方法与关键参数

常见测试流程

- 设定基准点:使用高精度激光干涉仪或光学测量系统确定参考位置

- 执行循环指令:设备反复移动至同一目标点(如10,000次)

- 实时记录偏差:每次到达位置与基准点的偏移量被自动采集

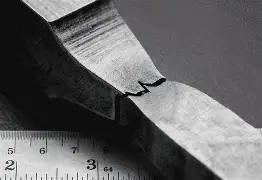

- 数据分析:计算标准差、最大偏差、趋势漂移等指标

核心评估指标

| 指标 | 说明 | 典型要求 |

|---|---|---|

| 重复定位精度(RP) | 多次定位结果的标准差 | ≤ ±0.02 mm |

| 最大偏差(Max Dev) | 单次最大偏离值 | ≤ ±0.05 mm |

| 趋势漂移率 | 每千次循环的精度变化斜率 | < 0.001 mm/1k cycles |

| 失效阈值 | 精度超出规格的循环次数 | > 50,000 cycles |

影响重复定位耐久的关键因素

- 机械结构刚性:导轨、丝杠、轴承的材质与装配质量

- 驱动系统稳定性:伺服电机响应一致性、编码器分辨率

- 环境干扰:温度波动、振动、粉尘等外部变量

- 润滑与磨损:长期运行中摩擦副的性能衰减

提示:在新能源装备(如电池模组装配机器人、热管理系统阀门)中,环境温变对材料膨胀系数的影响尤为显著,需在测试中引入温控模拟。

如何提升测试可信度?

- 引入环境应力:在高低温、湿度、振动复合条件下进行测试

- 采用非标定制方案:针对特定工况设计加载模式与循环逻辑

- 数据可追溯性:全程记录原始数据,支持CNAS认证报告出具

总结

重复定位耐久测试不仅是精度验证,更是对设备全生命周期可靠性的压力拷问。在高端制造向“零缺陷”迈进的今天,科学、严苛且贴近真实工况的耐久测试,已成为产品竞争力的重要基石。企业应将此类测试纳入研发与品控的核心环节,以数据驱动设计优化与质量提升。

深圳晟安非标检测专注于为新能源、汽车电子、智能装备等领域提供定制化非标测试服务,依托成熟实验室体系,可承接包括重复定位耐久、环境应力筛选、寿命加速等高难度检测项目,助力客户精准验证产品可靠性。