在现代制造业中,产品不仅要承受静态负载,更需在反复变化的压力环境中保持结构完整与功能稳定。压力循环测试正是模拟这种真实工况的核心手段,通过周期性施加和释放压力,揭示材料或组件在长期使用中的潜在失效风险。无论是汽车零部件、医疗器械,还是电子外壳与管道系统,压力循环测试都扮演着“可靠性守门人”的角色。

什么是压力循环测试?

压力循环测试(Pressure Cycle Test)是一种动态力学测试方法,通过在设定压力范围内对样品进行重复加压与卸压,模拟其在实际使用中可能经历的疲劳过程。测试目标包括:

- 检测材料或结构的疲劳寿命

- 识别密封性能退化点

- 验证设计在极端循环条件下的安全性

与静态压力测试的区别

| 对比维度 | 静态压力测试 | 压力循环测试 |

|---|---|---|

| 载荷类型 | 恒定压力 | 周期性变化压力 |

| 主要目的 | 验证最大承压能力 | 评估长期疲劳性能 |

| 失效模式 | 瞬时破裂或变形 | 裂纹萌生、微泄漏、塑性累积 |

| 应用场景 | 安全阀、储罐初检 | 液压管路、呼吸设备、气瓶等 |

为什么需要压力循环测试?

1. 真实工况的精准还原

许多产品在使用中并非处于静止状态。例如,汽车制动系统每踩一次刹车就经历一次压力波动;医用呼吸机每天成千上万次的气流循环——这些都要求部件具备优异的抗疲劳能力。

2. 提前暴露“隐形缺陷”

微小的制造瑕疵(如焊缝气孔、材料夹杂)在静态测试中可能无碍,但在数千次压力循环后会迅速扩展为裂纹甚至泄漏。循环测试能有效“放大”这些隐患。

3. 满足行业合规要求

多个行业标准(如ISO 15848、GB/T 13927、ASTM F2095)明确要求对承压部件进行循环寿命验证,尤其在航空航天、医疗和能源领域。

压力循环测试的关键参数

成功的测试依赖于以下核心参数的精准控制:

- 压力范围:最小与最大工作压力(如 0.5 MPa ~ 3.0 MPa)

- 循环频率:每分钟/每小时的循环次数(影响热效应与疲劳速率)

- 介质类型:空气、水、液压油或特定气体(影响腐蚀与密封性能)

- 环境温度:常温、高温或低温条件(模拟极端使用场景)

- 终止条件:达到预设循环次数,或出现泄漏、破裂等失效现象

典型应用场景

- 医疗器械:输液泵、人工心脏瓣膜、呼吸面罩

- 汽车工业:燃油轨、冷却系统管路、涡轮增压器

- 家电产品:高压锅密封圈、净水器滤壳

- 工业设备:液压缸、气动执行器、阀门组件

测试流程简述

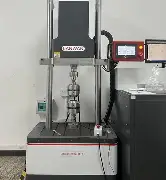

- 样品准备:清洁、安装传感器、连接测试回路

- 参数设定:依据产品标准或客户要求配置压力曲线

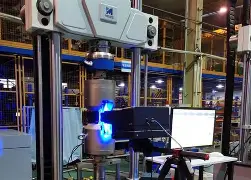

- 自动运行:测试系统按程序执行数千至百万次循环

- 实时监控:记录压力、温度、泄漏率等数据

- 结果分析:判断是否通过,或定位失效模式

总结

压力循环测试不仅是产品质量的“试金石”,更是企业降低售后风险、提升品牌信任度的重要工具。通过科学设计测试方案,制造商能够在产品上市前充分验证其在复杂动态环境下的可靠性,从而避免因早期失效带来的安全与声誉损失。

深圳晟安非标检测专注于各类非标测试服务,包括压力循环测试、弯折疲劳测试、拉伸耐久测试等,可根据您的产品特性和行业需求,定制高精度、高效率的测试方案,助力产品合规与市场竞争力提升。