在现代工业制造中,产品的“寿命”不仅关乎成本,更直接影响安全与用户体验。无论是汽车零部件、电子连接器,还是医疗器械中的微型弹簧,只要存在反复受力的场景,就绕不开一个关键问题:它能承受多少次循环而不失效?

往复疲劳测试,正是回答这一问题的科学利器。通过模拟真实工况下的周期性载荷,该测试能精准揭示材料或结构在长期使用中的性能衰减规律,为设计优化和质量控制提供坚实依据。

什么是往复疲劳测试?

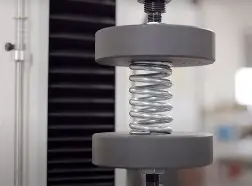

往复疲劳测试(Reciprocating Fatigue Test)是一种动态力学测试方法,通过在试样上施加方向交替、幅度恒定或可变的周期性载荷,模拟其在实际使用中反复受力的状态,直至发生裂纹、变形或断裂。

与静态拉伸或压缩测试不同,疲劳测试关注的是“时间累积效应”——即使单次应力远低于材料强度极限,成千上万次的循环仍可能导致灾难性失效。

关键测试参数一览

| 参数 | 说明 |

|---|---|

| 载荷类型 | 拉-压、弯-扭、剪切等 |

| 频率 | 每秒/分钟循环次数(Hz/rpm) |

| 位移/应变幅值 | 单次循环的最大形变量 |

| 循环次数 | 测试终止条件(如10⁶次) |

| 环境条件 | 温度、湿度、腐蚀介质等 |

为什么往复疲劳测试如此重要?

1. 预防“无声失效”

许多产品在日常使用中看似完好,却因微小裂纹在内部缓慢扩展,最终突然断裂。疲劳测试能提前暴露这类隐患。

2. 支撑轻量化设计

在新能源汽车、航空航天等领域,轻量化是趋势。但减重常伴随结构强度冗余降低,必须通过疲劳数据验证安全性。

3. 满足行业标准与认证要求

如ISO 12107、ASTM E466、GB/T 3075等标准均对金属材料疲劳性能提出明确测试要求,是产品准入市场的“通行证”。

哪些行业高度依赖往复疲劳测试?

- 汽车制造:悬架连杆、发动机气门弹簧、电池包固定件

- 消费电子:折叠屏转轴、Type-C接口插拔机构

- 医疗器械:骨科植入物、手术器械铰链

- 新能源装备:光伏跟踪支架、风电变桨轴承

小贴士:对于非标产品(如定制化结构件或新型复合材料),标准测试方法往往无法直接套用,需开发定制化疲劳测试方案。

如何提升测试结果的工程价值?

- 工况还原:尽可能模拟真实使用中的载荷谱、温度变化和介质环境

- 多轴耦合:单一方向加载可能低估风险,复杂工况需多自由度协同加载

- 数据深度分析:结合应变片、声发射、红外热成像等手段,捕捉早期损伤信号

总结

往复疲劳测试不仅是实验室里的数据游戏,更是连接产品设计、材料选择与终端可靠性的桥梁。在追求高性能与长寿命的时代,忽视疲劳性能,无异于在产品中埋下“定时炸弹”。唯有通过科学、严谨且贴近实际的测试,才能真正实现“一次设计,终身可靠”。

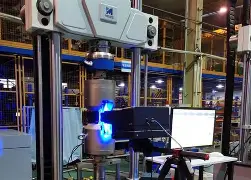

深圳晟安非标检测作为专注于非标测试解决方案的技术服务商,深圳晟安非标检测可为各类复杂结构件、新材料及定制化产品提供高精度往复疲劳测试服务。我们支持多环境耦合(高低温、湿热、盐雾等)、多轴加载及客户专属工况模拟,助力企业精准评估产品耐久性,加速研发迭代与市场准入。