在高动态、高强度使用场景下,产品的结构完整性与功能稳定性面临严峻挑战。无论是汽车零部件、智能穿戴设备,还是工业执行机构,其“极限动作耐久”性能直接决定了使用寿命与安全边界。本文将深入解析极限动作耐久测试的核心逻辑、关键影响因素及工程实践策略,帮助工程师与产品经理更科学地评估产品在极端工况下的表现。

什么是极限动作耐久?

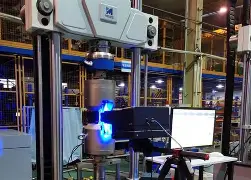

极限动作耐久测试(Extreme Motion Endurance Test)模拟产品在最大行程、最高速度、最高频率或最复杂轨迹下的反复运行状态,旨在暴露材料疲劳、结构松动、润滑失效等潜在风险。不同于常规寿命测试,它聚焦于“边界条件”下的失效机制。

典型应用场景包括:

- 汽车电动尾门的快速开合循环

- 无人机云台的高频角度切换

- 医疗机器人关节的极限摆动

- 手机折叠屏铰链的反复弯折

为何环境因素至关重要?

极限动作往往在高温、低温、高湿或粉尘环境中同步发生。环境应力会显著加速材料老化与机械磨损。

环境对极限动作耐久的影响

| 环境因素 | 主要影响 | 典型失效模式 |

|---|---|---|

| 高温(>60℃) | 润滑油降解、塑料软化 | 卡滞、扭矩异常上升 |

| 低温(<-20℃) | 材料脆化、弹性下降 | 裂纹、断裂 |

| 高湿(>85% RH) | 金属腐蚀、电路短路 | 功能失灵、接触不良 |

| 粉尘/盐雾 | 磨粒磨损、电化学腐蚀 | 精度下降、运动阻滞 |

忽视环境耦合效应,将导致实验室数据与实际使用严重脱节。

测试设计的三大核心原则

1. 真实工况还原

避免“为测而测”。应基于用户行为数据或现场故障报告,定义最具代表性的极限动作参数(如角度、速度、加速度、负载)。

2. 多应力耦合加载

单一机械动作不足以反映真实世界。建议同步叠加温度循环、湿度变化或振动激励,提升测试严苛度。

3. 失效判据明确化

提前设定可量化的失效阈值,例如:

- 力矩波动超过±15%

- 定位精度偏移 >0.5mm

- 异响频率 ≥3次/千次循环

提升产品极限耐久性的工程建议

- 材料选型:优先选用高抗疲劳合金(如7075-T6铝合金)或自润滑工程塑料(如PEEK、POM)

- 结构优化:避免应力集中,采用圆角过渡、加强筋设计

- 润滑策略:在高低温兼容性前提下,选择长效固态润滑涂层(如MoS₂)

- 公差控制:关键配合部位采用IT6级或更高精度,减少微动磨损

总结

极限动作耐久测试不仅是验证手段,更是产品正向开发的关键输入。通过科学模拟极端使用场景并耦合环境变量,企业可提前识别设计短板,大幅降低售后故障率与召回风险。在智能化与轻量化趋势下,对动态可靠性提出更高要求,唯有以严苛测试驱动稳健设计,方能在竞争中赢得信任。

深圳晟安非标检测专注于非标耐久测试解决方案,依托成熟实验室体系与专业热管理测试团队,可为汽车、电子、家电等行业提供定制化极限动作耐久试验服务,涵盖高低温交变、湿热、盐雾等多环境耦合工况,助力客户精准评估产品在真实世界中的长期可靠性。