在新能源汽车、储能系统及高端电子设备中,插接件作为电能与信号传输的“神经节点”,其长期可靠性直接关系到整机安全与寿命。然而,在实际使用中,插接件常因振动、热循环、频繁插拔等复杂工况而出现接触不良、电阻增大甚至断路等问题。插接件疲劳试验,正是模拟这些严苛环境,提前暴露潜在失效模式的核心手段。

什么是插接件疲劳试验?

插接件疲劳试验是一种通过反复施加机械应力(如插拔、振动、弯曲)或热-电耦合载荷,评估连接器在长期使用中性能退化程度的非标测试方法。其目标不是验证“是否能用”,而是回答:“能用多久?在什么条件下会失效?”

关键测试维度包括:

- 插拔次数耐久性(如5000次、10000次循环)

- 振动环境下的接触电阻稳定性

- 温度循环中的结构完整性

- 微动磨损(Fretting)对导电性能的影响

为什么标准测试不够?非标场景更需定制化

虽然IEC、SAE、QC/T等标准提供了基础测试框架,但真实应用场景远比标准复杂:

| 应用领域 | 典型非标挑战 |

|---|---|

| 电动汽车电池包 | 高频充放电 + 路面振动 + 极端温差 |

| 车载空调控制器 | 冷凝水侵蚀 + 频繁启停 + 电磁干扰 |

| 储能系统汇流排 | 大电流脉冲 + 长期静态负载 + 盐雾环境 |

在这些场景中,仅按标准执行“合格/不合格”测试,往往无法捕捉早期失效征兆。定制化的疲劳试验方案,才能精准复现产品生命周期中的关键应力组合。

疲劳失效的三大预警信号

通过高精度监测,以下指标可提前预判插接件失效风险:

- 接触电阻持续上升:超过初始值20%即需警惕;

- 插拔力异常波动:反映端子弹性疲劳或磨损;

- 微观形貌变化:SEM观测可见镀层剥落、微裂纹扩展。

提示:建议结合原位监测+事后分析双轨策略,提升失效诊断准确性。

如何设计有效的疲劳试验方案?

成功的非标疲劳测试需遵循“场景还原 → 应力叠加 → 加速验证”逻辑:

- 第一步:工况调研

收集产品实际使用中的振动谱、温度曲线、插拔频率等数据。 - 第二步:应力耦合设计

例如:在-40℃~125℃热循环中同步施加随机振动(PSD谱匹配实车数据)。 - 第三步:失效判据量化

明确“功能失效”与“性能衰退”的边界,避免过度测试或漏检。

总结

插接件虽小,却是系统可靠性的“命门”。面对新能源与智能装备对高可靠性连接的迫切需求,传统的单一应力测试已显不足。唯有通过贴近真实工况的多物理场耦合疲劳试验,才能真正揭示产品在复杂环境下的长期表现,为设计优化与质量控制提供坚实依据。

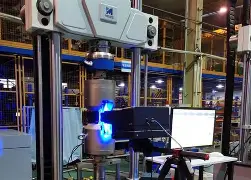

深圳晟安非标检测专注于新能源热管理与电气连接系统的非标测试服务,具备成熟实验室体系,可为插接件、电池连接器、高压接口等提供定制化疲劳试验方案,涵盖振动-温度-电载荷多场耦合测试,助力客户精准评估产品在极端环境下的可靠性表现。