在现代工业制造中,大量机械系统依赖旋转部件实现功能——从汽车传动轴、电机转子,到新能源电池冷却泵、空调压缩机。这些部件在长期运行中承受交变应力、摩擦与热负荷,其可靠性直接关系到整机寿命与安全。旋转耐久测试正是评估这类动态组件在模拟真实工况下长期性能的核心方法,为产品设计验证、材料选型和质量控制提供关键数据支撑。

什么是旋转耐久测试?

旋转耐久测试是一种通过模拟实际使用中的旋转运动、负载、速度及环境条件,对零部件进行长时间或高循环次数的加速试验,以评估其疲劳寿命、磨损特性及结构完整性的检测手段。它不仅关注“是否断裂”,更深入分析性能衰减趋势与失效模式。

测试核心目标包括:

- 验证设计在极限工况下的可靠性

- 识别早期潜在失效点

- 对比不同材料或工艺的耐久表现

- 满足行业标准或客户特定要求

哪些产品需要旋转耐久测试?

并非所有旋转件都需同等强度的测试,但以下领域尤为关键:

- 新能源汽车:电驱系统转子、电池冷却液泵、电动压缩机

- 工业设备:电机主轴、轴承、联轴器、齿轮箱

- 消费电子:散热风扇、硬盘马达

- 航空航天:涡轮叶片、作动器转轴

⚠️ 特别提醒:在高温、高湿或多尘环境中运行的旋转部件,其失效风险显著提升,必须结合环境因素进行综合耐久评估。

测试参数如何设定?关键变量解析

成功的旋转耐久测试依赖于精准的工况还原。常见控制参数包括:

| 参数类别 | 典型变量 | 影响说明 |

|---|---|---|

| 机械负载 | 扭矩、径向/轴向力 | 决定应力水平与疲劳累积速度 |

| 运行条件 | 转速(RPM)、启停频率 | 影响摩擦热与瞬态冲击 |

| 环境因素 | 温度、湿度、介质(如冷却液) | 加速材料老化或腐蚀 |

| 监测指标 | 振动、温升、电流、噪音 | 实时反映性能退化 |

旋转 vs. 往复 vs. 拉伸:耐久测试类型对比

不同运动形式对应不同失效机制。简要对比如下:

- 旋转耐久测试:适用于连续回转运动,关注轴承磨损、不平衡振动、热变形

- 往复疲劳测试:针对直线往复运动(如活塞),侧重裂纹萌生与扩展

- 拉伸耐久测试:评估静态或低频拉伸载荷下的材料延展性与断裂韧性

选择错误的测试类型,可能导致“通过测试却现场失效”的严重误判。

如何提升测试结果的工程价值?

仅仅“跑完测试”远远不够。高质量的旋转耐久测试应做到:

- 工况真实还原:基于实车/实机数据建模,而非简单套用标准

- 多物理场耦合:同步考虑热、电、流体对机械性能的影响

- 失效根因分析:结合断口扫描、金相分析定位根本原因

- 数据可追溯:全程记录关键参数,支持后续仿真模型校准

总结

旋转耐久测试是连接产品设计与实际服役表现的重要桥梁。在新能源、高端装备等对可靠性要求严苛的领域,科学、严谨的旋转耐久验证不仅能规避召回风险,更能优化成本、提升品牌信任度。随着产品迭代加速,测试方案也需从“合规性验证”向“预测性评估”演进,真正赋能研发创新。

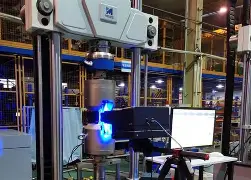

深圳晟安非标检测专注于为新能源汽车、热管理系统及高端制造领域提供定制化非标检测服务。我们配备专业旋转耐久测试平台,支持多工况耦合加载,并可根据客户实际使用场景灵活配置测试协议。依托成熟实验室体系与经验丰富的技术团队,我们确保每一项测试数据真实、可重复、具工程指导意义。测试周期根据客户工况数量与复杂度灵活安排,助力您高效完成产品验证。