在现代工业制造中,许多零部件并非仅承受静态载荷,而是长期处于反复摆动、扭转或角度变化的工况下。例如汽车悬架系统、电子连接器、门窗铰链、机器人关节等,都需经受成千上万次的摆动动作。摆动耐久测试正是模拟这类实际使用环境,通过可控的周期性摆动运动,评估材料或组件在长期动态应力下的结构完整性、功能稳定性与疲劳寿命。它不仅是质量控制的关键环节,更是产品可靠性的“试金石”。

什么是摆动耐久测试?

摆动耐久测试(Oscillating Durability Test)是一种模拟真实使用中往复摆动动作的机械性能测试方法。测试过程中,样品被固定在专用夹具上,以设定的角度范围、频率和负载进行连续摆动,直至达到预设循环次数或出现失效。

核心测试参数包括:

- 摆动角度(如 ±15°、±30°、±90°)

- 摆动频率(如 1 Hz、5 Hz)

- 负载类型(扭矩、轴向力、复合载荷)

- 环境条件(常温、高低温、湿度、腐蚀介质)

为什么摆动耐久性如此关键?

1. 揭示隐性疲劳损伤

静态强度达标≠动态可靠。微小裂纹往往在反复应力下悄然萌生,最终导致突发失效。

2. 验证设计冗余是否合理

过度设计增加成本,不足则危及安全。摆动测试帮助优化结构与材料选型。

3. 满足行业准入要求

汽车、轨道交通、医疗器械等行业对运动部件有明确的耐久循环次数标准。

常见应用场景一览

| 行业领域 | 典型部件 | 测试目的 |

|---|---|---|

| 新能源汽车 | 电池包连接器、冷却管路接头 | 确保振动环境下电气/流体连接不松脱 |

| 家电 | 洗衣机门铰链、空调风门电机 | 验证数万次开合后仍能正常工作 |

| 工业设备 | 机械臂关节、阀门执行机构 | 保障长期运行中的密封性与传动精度 |

| 消费电子 | 折叠屏转轴、耳机插拔接口 | 提升用户体验与产品寿命 |

如何设计有效的摆动测试方案?

三步构建高价值测试流程:

- 工况还原

基于实际使用数据(如车载记录仪、用户行为日志)设定摆动参数,避免“实验室理想化”。 - 多环境耦合

在摆动过程中叠加温度、湿度或化学暴露,更真实反映复杂服役环境。 - 失效判定标准化

明确定义“失效”标准:如扭矩衰减 >20%、出现异响、断裂、功能中断等。

提示:单纯追求“通过多少万次”可能掩盖问题。关注性能衰减曲线比终点结果更有价值。

总结

摆动耐久测试是连接产品设计与真实世界可靠性的重要桥梁。它不仅验证“能不能用”,更揭示“能用多久、在什么条件下会失效”。随着产品轻量化、集成化趋势加剧,对动态耐久性能的要求只会越来越高。企业应将摆动测试纳入早期研发验证体系,而非仅作为出厂前的合规检查,才能真正实现质量前置与成本优化的双赢。

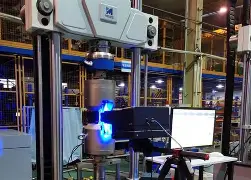

深圳晟安非标检测专注于为新能源、汽车、电子及高端制造领域提供定制化非标测试解决方案。我们配备高精度多自由度摆动耐久试验台,支持大角度、变频、温湿耦合等复杂工况模拟,并可根据客户实际使用场景开发专属测试协议。依托成熟实验室体系与经验丰富的技术团队,我们确保每一项摆动耐久测试数据真实、可追溯、具工程指导价值。欢迎联系获取针对性测试方案。