在现代工业制造中,零部件的滑动性能直接影响整机的可靠性、安全性和使用寿命。无论是汽车座椅滑轨、电子设备推拉结构,还是工业机械中的滑动轴承,长期反复的滑动摩擦都会带来磨损、变形甚至功能失效。因此,滑动耐久测试成为评估产品在真实使用场景下耐久表现不可或缺的一环。通过科学模拟实际工况,该测试能有效揭示材料与结构在长期滑动载荷下的性能边界,为产品优化和质量控制提供坚实依据。

什么是滑动耐久测试?

滑动耐久测试是一种模拟产品在反复滑动运动中所承受的摩擦、载荷与环境影响的实验方法。其核心目标是:

- 验证滑动部件在规定次数或时间内的功能完整性

- 评估材料磨损率、表面损伤及润滑性能衰减

- 发现潜在的结构疲劳、卡滞或异响问题

测试的关键影响因素

载荷条件

滑动过程中施加的垂直力或侧向力直接影响磨损速率。常见载荷类型包括:

- 恒定载荷

- 变载荷(模拟实际使用波动)

- 冲击载荷(如开关门瞬间)

运动参数

- 滑动速度:高速易导致温升与热变形

- 行程长度:决定单次循环的摩擦路径

- 频率:影响累积损伤速度

环境因素

环境对滑动性能有显著影响,尤其在极端条件下:

| 环境类型 | 典型影响 |

|---|---|

| 高温(>80°C) | 材料软化、润滑失效 |

| 低温(<-20°C) | 材料脆化、摩擦系数升高 |

| 高湿/盐雾 | 加速腐蚀,引发电化学磨损 |

| 粉尘/沙粒 | 引入磨粒磨损,加剧表面划伤 |

常见应用场景

- 汽车领域:座椅滑轨、天窗导轨、换挡机构

- 消费电子:抽屉式电池仓、滑盖手机结构、笔记本转轴

- 家电产品:抽屉滑轨、洗衣机门封、烤箱托盘导轨

- 工业设备:线性导轨、气缸活塞、阀门执行机构

如何设计有效的滑动耐久测试方案?

- 明确使用场景:收集终端用户的真实操作数据(如每日开合次数、力度)

- 定义失效标准:如卡顿力超过阈值、出现可见裂纹、功能完全丧失

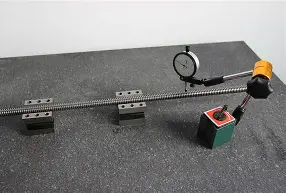

- 选择合适设备:伺服电机驱动的多轴耐久试验台可精准复现复杂运动

- 引入环境舱:同步模拟温度、湿度或腐蚀性气氛,提升测试真实性

- 实时监控关键参数:摩擦力、位移、噪音、温升等数据有助于早期预警

行业标准参考(部分)

虽然“非标测试”强调定制化,但以下标准常作为设计基准:

- ISO 14577(金属材料硬度与耐磨性)

- ASTM D1894(塑料薄膜静/动摩擦系数)

- GB/T 3960(塑料滑动摩擦磨损试验方法)

- 企业内部规范(如主机厂特定耐久循环要求)

总结

滑动耐久测试不仅是验证产品寿命的“试金石”,更是推动材料选型、结构优化和工艺改进的重要工具。在产品同质化竞争日益激烈的今天,通过高精度、高仿真的耐久测试提前暴露风险,已成为企业提升品质口碑与市场竞争力的关键策略。未来,随着智能传感与数字孪生技术的发展,滑动耐久测试将更加精准、高效,并深度融入产品全生命周期管理。

深圳晟安非标检测专注于为新能源汽车、智能硬件及高端制造领域提供定制化滑动耐久测试服务。依托成熟实验室体系与专业工程团队,我们可根据客户实际工况设计非标测试方案,支持多环境耦合、多自由度加载,并出具符合国际规范的测试报告。测试周期灵活,响应迅速,助力您的产品在严苛使用条件下依然稳定可靠。