在工业制造、汽车、航空航天乃至消费电子领域,产品常常需要在反复加压与卸载的环境中长期运行。一旦材料或结构在循环应力下发生疲劳失效,轻则影响性能,重则引发安全事故。耐压力疲劳试验正是评估产品在高压交变载荷下耐久性与安全性的关键手段。通过科学模拟真实工况,这项测试为产品设计优化和质量控制提供了坚实的数据支撑。

什么是耐压力疲劳试验?

耐压力疲劳试验是一种模拟材料或部件在反复压力作用下性能变化的测试方法。其核心目标是:

- 确定产品在特定压力循环次数下的寿命极限

- 识别潜在的结构薄弱点

- 验证设计是否满足实际使用中的耐久要求

该试验广泛应用于液压系统、密封容器、管道接头、阀门、电池壳体等承压部件。

为什么耐压力疲劳如此关键?

- 安全第一:疲劳裂纹往往在无预警情况下扩展,可能导致突发性失效。

- 成本控制:早期发现设计缺陷,可大幅降低后期召回与维修成本。

- 合规准入:许多行业标准(如ISO、GB、ASTM)明确要求进行疲劳验证。

常见测试参数与标准对照表

| 参数类别 | 典型范围/选项 | 相关标准示例 |

|---|---|---|

| 压力幅值 | 0.5 MPa – 100 MPa(依产品而定) | ISO 12107, GB/T 3075 |

| 循环频率 | 0.1 Hz – 10 Hz | ASTM E466 |

| 温度环境 | -40°C 至 +150°C(可选) | SAE J2044 |

| 循环次数目标 | 10⁴ – 10⁷ 次 | 企业自定义或客户协议 |

注:非标测试可根据客户实际应用场景定制参数组合,远超常规标准限制。

测试流程四步走

- 需求分析:明确产品使用场景、预期寿命及失效模式。

- 方案设计:制定压力波形(正弦、方波、随机)、保压时间、介质类型等。

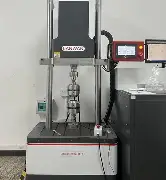

- 执行测试:在专用疲劳试验机上连续运行,实时监控泄漏、变形或破裂。

- 数据分析:生成S-N曲线(应力-寿命曲线),定位失效阈值。

如何提升耐压疲劳性能?

- 优化结构设计:避免尖角、突变截面,采用圆角过渡。

- 优选材料:高韧性合金、复合材料可显著延缓裂纹萌生。

- 表面处理:喷丸强化、渗碳等工艺能提升表面抗疲劳能力。

- 仿真先行:结合FEA有限元分析,提前预测高风险区域。

总结

耐压力疲劳试验不仅是验证产品可靠性的“试金石”,更是推动工程创新的重要工具。在产品日益复杂、服役环境愈发严苛的今天,通过科学的疲劳测试,企业能够有效规避风险、提升品牌信誉,并在激烈的市场竞争中赢得先机。无论是新产品的开发验证,还是现有产品的迭代升级,耐压疲劳数据都不可或缺。

深圳晟安非标检测专注于各类非标测试服务,包括耐压力疲劳试验、非标压缩测试、密封性能测试等。我们可根据客户实际工况定制测试方案,提供精准、高效、权威的检测报告,助力您的产品安全无忧、品质领先。