在现代工业制造、汽车工程、航空航天及高端装备领域,大扭矩部件的性能直接关系到整机系统的稳定性与使用寿命。然而,标准测试方法往往难以覆盖特殊结构、定制化材料或极端工况下的真实需求。此时,大扭矩非标测试便成为验证产品极限性能与安全冗余的关键手段。本文将深入解析大扭矩非标测试的核心要点、应用场景及实施策略,为工程师和质量管理者提供实用参考。

什么是大扭矩非标测试?

大扭矩非标测试是指针对超出常规标准范围的高扭矩传动部件(如轴类、联轴器、齿轮箱、电机输出端等)所开展的定制化力学性能验证。其“非标”特性体现在:

- 载荷远超国标/行标规定值

- 工况模拟复杂(如冲击、交变、高温等)

- 样品结构特殊,无法套用标准夹具

为什么需要非标测试?

- 规避设计风险:提前暴露结构薄弱点

- 满足客户定制要求:如新能源车企对电驱系统扭矩耐久的特殊指标

- 支撑产品认证:部分出口设备需通过特定国家或行业非标验证

大扭矩测试的关键挑战

扭矩加载精度与稳定性

高扭矩下,微小的加载误差可能导致测试结果失真。需采用高精度扭矩传感器与闭环控制系统,确保±1%以内的加载精度。

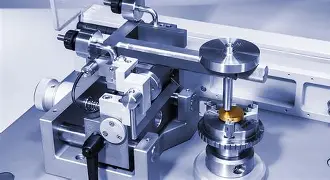

夹具与对中问题

非标样品几何形状各异,传统夹具易造成应力集中或打滑。定制化夹具设计成为成败关键。

热效应与疲劳耦合

持续高扭矩运行会产生显著温升,进而影响材料性能。理想测试应同步监测温度、变形与扭矩衰减。

常见大扭矩非标测试类型对比

| 测试类型 | 典型应用场景 | 加载特点 | 关注指标 |

|---|---|---|---|

| 静态扭矩破坏测试 | 安全阀、传动轴 | 单向递增至断裂 | 极限扭矩、断裂模式 |

| 动态疲劳测试 | 电动汽车减速器、风电主轴 | 交变扭矩(10⁴~10⁷次) | 寿命循环数、裂纹萌生点 |

| 冲击扭矩测试 | 起重设备、工程机械 | 瞬时高幅脉冲 | 抗冲击能力、瞬时变形恢复 |

| 温升耦合测试 | 高速电驱系统 | 持续高扭矩+温控环境 | 扭矩衰减率、热变形量 |

实施大扭矩非标测试的5个关键步骤

- 明确测试目标:是验证强度、寿命,还是模拟特定故障?

- 定义边界条件:最大扭矩值、转速、温度、循环次数等

- 设计专用夹具与对中方案:避免附加弯矩干扰

- 选择高动态响应设备:确保加载波形精准复现

- 多参数同步采集:扭矩、转角、温度、振动、声发射等

总结

大扭矩非标测试不仅是对产品极限性能的“压力考试”,更是企业技术实力与质量承诺的体现。随着高端制造对可靠性的要求日益严苛,定制化、高精度、多物理场耦合的非标测试将成为不可或缺的质量保障环节。科学规划测试方案、精准执行数据采集、深度分析失效机理,方能在激烈竞争中赢得客户信任与市场先机。

深圳晟安非标检测专注于各类非标力学测试,包括大扭矩、高负载、复杂工况下的定制化验证服务。我们配备高精度大扭矩试验台、专业夹具设计团队及资深工程师,可为汽车、轨道交通、能源装备等行业提供一站式非标测试解决方案。