在内燃机或压缩机等动力系统中,活塞作为核心运动部件,其寿命直接关系到整机的可靠性与维护周期。然而,活塞在高温、高压、高频往复载荷及复杂化学环境下的工作状态,使其极易发生磨损、热疲劳甚至断裂。传统标准测试往往难以覆盖真实工况,尤其在新能源、特种装备或定制化动力系统中,非标测试成为精准评估活塞寿命的关键路径。

为何活塞会“提前退休”?

材料缺陷与微观结构

- 铸造气孔、夹杂物或晶粒不均会显著降低疲劳强度。

- 热处理不当导致硬度分布不均,局部区域易产生裂纹。

热负荷与机械应力耦合

活塞顶部直面燃烧室高温(可达300–400°C),而裙部则承受侧向冲击。这种热-力耦合效应是多数疲劳失效的根源。

润滑与摩擦环境恶化

- 机油劣化、油膜破裂会加剧缸套-活塞环磨损。

- 高硫燃料或冷启动频繁,加速腐蚀磨损。

影响活塞寿命的关键变量

| 因素类别 | 具体影响项 | 典型后果 |

|---|---|---|

| 工作环境 | 环境温度、湿度、海拔 | 冷却效率变化,热应力波动 |

| 运行工况 | 转速、负载、启停频率 | 疲劳累积速率差异 |

| 燃料与润滑 | 燃油成分、机油粘度、添加剂 | 腐蚀/磨损速率改变 |

| 结构设计 | 冷却通道布局、销座强化方式 | 局部热点与应力集中 |

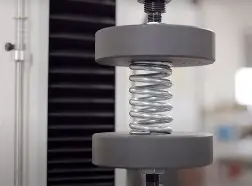

非标测试:逼近真实世界的答案

标准台架试验(如ISO 1585)虽具参考价值,但无法模拟以下场景:

- 极端温差循环(如-30°C至+120°C快速切换)

- 高粉尘/高湿海洋环境下的长期运行

- 定制化混合动力系统中的间歇高负荷

此时,定制化非标寿命测试成为必要手段——通过重构实际使用边界条件,精准复现失效模式。

非标测试的核心优势

- 工况可编程:按客户实际使用谱加载

- 环境可调控:集成温湿度、盐雾、粉尘等环境舱

- 数据高密度采集:实时监测位移、温度、振动、油压等多维参数

延长活塞寿命的三大策略

- 材料升级:采用共晶/过共晶铝合金、表面陶瓷涂层。

- 冷却优化:改进内冷油道设计,提升热传导效率。

- 智能监控:嵌入传感器实现寿命预测性维护。

总结

活塞寿命并非单一指标,而是材料、设计、工况与环境共同作用的结果。唯有通过贴近真实使用场景的测试手段,才能有效识别薄弱环节,指导产品迭代。在高可靠性要求日益提升的今天,依赖经验或标准测试已远远不够。

深圳晟安非标检测专注于为新能源与高端装备领域提供定制化非标测试解决方案。我们在活塞、电池热管理、电驱系统等关键部件的寿命与环境适应性评估方面拥有成熟实验室体系,可模拟极端温度、湿度、振动等复合应力环境,助力客户精准验证产品耐久性。