在工业制造、汽车、航空航天及电子设备等领域,产品在运输、安装或使用过程中常常会遭遇突发性外力冲击。如何确保材料或结构在瞬时高能量载荷下仍能保持完整性与功能性?锤击试验(Impact Hammer Test)正是用于模拟此类极端工况、评估材料抗冲击能力的重要非标测试方法。本文将深入解析锤击试验的原理、应用场景、实施要点及其工程价值。

什么是锤击试验?

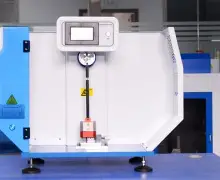

锤击试验是一种通过重锤以特定高度自由落体或受控方式撞击试样,从而评估其在瞬时冲击载荷下的力学响应和破坏行为的测试方法。该试验可测量材料的冲击韧性、断裂能量、裂纹扩展阻力等关键参数。

核心特点:

- 高应变率加载:模拟真实世界中的突发冲击;

- 非破坏性与破坏性并存:可根据需求设定是否允许试样失效;

- 高度可定制:适用于不同尺寸、形状和材质的样品。

锤击试验的典型应用场景

1. 汽车零部件安全验证

如保险杠、车门防撞梁、电池壳体等,在碰撞中需吸收能量而不破裂。

2. 电子设备外壳耐撞性测试

手机、笔记本电脑、工业控制器外壳需通过锤击测试验证跌落可靠性。

3. 建筑与建材评估

如安全玻璃、复合板材、防护栏等在极端外力下的结构稳定性。

4. 航空航天结构件验证

轻量化材料(如碳纤维复合材料)在鸟撞或工具掉落等场景下的抗冲击表现。

锤击试验 vs 其他冲击测试方法

| 测试类型 | 加载方式 | 适用场景 | 优势 |

|---|---|---|---|

| 锤击试验 | 重锤自由落体/摆锤 | 大尺寸样品、现场测试 | 设备灵活、成本低、贴近实际 |

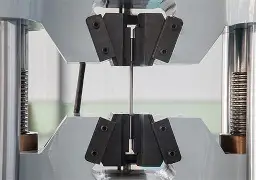

| 摆锤冲击(如Izod/Charpy) | 摆锤撞击缺口试样 | 标准化小样条 | 数据可比性强、标准化程度高 |

| 落球冲击 | 钢球垂直下落 | 薄板、涂层、脆性材料 | 冲击点集中、重复性好 |

| 高速液压冲击 | 液压驱动冲击头 | 高精度、高能量需求 | 可控性强、数据采集精细 |

提示:锤击试验因其设备简易、适应性强,常用于非标或大尺寸样品的初步评估或现场验证。

成功实施锤击试验的关键要素

1. 明确测试目标

- 是评估开裂阈值?还是能量吸收能力?

- 是否允许永久变形?

2. 精准控制参数

- 锤头质量(kg)

- 落高(mm)或冲击速度(m/s)

- 冲击角度与接触面积

- 环境温度(尤其对塑料、橡胶影响显著)

3. 合理的数据采集

建议同步记录:

- 冲击力-时间曲线

- 位移/变形量

- 高速摄像(用于分析裂纹起始与扩展)

4. 样品制备与固定

- 表面状态需一致(避免应力集中差异)

- 夹具设计应模拟实际支撑条件,避免“假刚性”

常见误区与注意事项

- 仅凭一次测试下结论 → 应进行多组重复试验,确保数据统计有效性。

- 忽略温度影响 → 某些工程塑料在低温下脆性显著增加。

- 锤头形状不匹配应用场景 → 平头、尖头、半球头对应不同应力分布。

总结

锤击试验作为一类高效、直观且高度可定制的冲击测试方法,在非标检测领域具有不可替代的价值。它不仅能够快速暴露产品在极端工况下的薄弱环节,还能为材料选型、结构优化和安全设计提供关键数据支撑。随着制造业对产品可靠性和安全性的要求日益提升,科学、规范地开展锤击试验已成为企业质量控制体系中的重要一环。

如您有特殊样品、非标工况或定制化测试需求,深圳晟安非标检测可提供专业锤击试验服务,涵盖方案设计、参数优化、数据采集与失效分析全流程,助力您的产品通过严苛环境考验。